α、β复合闪烁体厚度与探测效率的关系

α、β复合闪烁体是在用于β探测的塑料闪烁体表面喷涂一定质量厚度的ZnS(Ag)涂层,使该闪烁体结合后继电子学线路能够同时探测α、β粒子的探测效率,而且彼此之间也有影响。本文通过对不同质量厚度的ZnS(Ag)涂层和不同厚度的塑料闪烁体相结合的复合闪烁体探测效率的实验研究,找出了其最佳结合比,使复合闪烁体对α、β粒子的探测效率达到最优化。

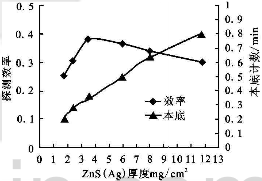

1.ZnS(Ag)质量厚度与α探测效率关系

ZnS(Ag)是以Ag作激活剂的ZnS多晶粉末,是常用的α粒子探测物质。其发光效率高,对α粒子的探测效率接近100%,对其它粒子不灵敏,发光衰减时间较长(约10μs),计数率不能很高。 ZnS(Ag)喷涂层的质量厚度不仅决定了对α粒子的探测效率,同时也会影响探测器对低能β粒子的探测效率,并且会影响仪器对α、β粒子信号的分辨。通过制作ZnS(Ag)喷涂层质量厚度不同的α闪烁体,得到了ZnS(Ag)涂层质量厚度与其α本底计数率及对α探测效率的关系曲线(如图1)。

图1 ZnS(Ag)厚度与其α本底计数率及对α探测效率的关系曲线

由图1可以看出:随着ZnS(Ag)喷涂层质量厚度的增加,其本底计数率升高,而对α粒子的探测效率先逐渐提高,并在3.5-4mg/cm2时达到最大值,然后又逐渐下降。这是因为:当ZnS(Ag)喷涂层质量厚度比较低时,α粒子传递给其的能量较小,导致产生的脉冲幅度小,甚至低于α甄别阈而不能被记录,使探测效率较低,当ZnS(Ag)喷涂层质量厚度比较高时,又因为其透光性变差,导致到达光电倍增管光阴极的光脉冲数减少,使探测效率降低。

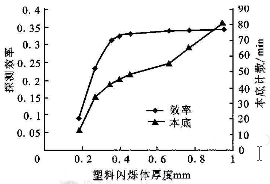

2.塑料闪烁体厚度与β探测效率关系

采用的塑料闪烁体是以苯乙烯作溶剂,加入对联三苯作第一溶质和少量POPOP作第二溶质,聚合而成。它的主要性能如下:最强发射波长为4230Å,发光效率为蒽的40%,发光衰减时间约为2-3ns。塑料闪烁体的制作,是将含有对联三苯(35g/L)和POPOP(1g/L)的苯乙烯在真空密封的条件下,置于恒温浴中,经低温聚合而成。

塑料闪烁体的厚度直接影响β的探测效率,同时其本底计数的高低将影响探测器的性能。为了得到塑料闪烁体的最佳厚度,制作了塑料闪烁体厚度不同的β闪烁体,得到了塑料闪烁体厚度与其本底及对β探测效率的关系曲线(如图2)。

图2 塑料闪烁体的厚度与其本底及对β探测效率的关系曲线

由图2可以得出:随着塑料闪烁体厚度的增加,其本底及对β探测效率升高,当厚度增加到0.4mm后,其对β探测效率的提高有限,而本底切继续增加。其最佳厚度应在0.4-0.6mm。

3.复合闪烁体探测效率研究

复合闪烁体能同时探测α、β两种粒子,其探测原理是α、β粒子分别与复合闪烁体中的有效物质发生作用,产生不同幅度的光脉冲经光电倍增管转换成不同幅度的电脉冲,再经甄别电路甄别。复合闪烁体中的ZnS(Ag)涂层和塑料闪烁体在探测过程中会产生彼此的干扰,引起信号传道造成假计数。由于复合闪烁体中塑料闪烁体厚度较小,且透光性能比较好,不考虑其对环境中γ射线的响应(γ计数算作本底)及其对α探测的影响,但复合闪烁体中ZnS(Ag)涂层的质量厚度对β粒子的探测效率以及最终经甄别电路甄别区分时的串道比(α/β粒子产生的脉冲进入β/α道引起计数与进入α/β道引起的计数的比值)都有明显影响。通过制作ZnS(Ag)涂层质量厚度不同的复合闪烁体,并对其探测性能进行测试,得到了ZnS(Ag)涂层质量厚度对复合闪烁体β探测效率及α串道比的影响的关系曲线(如图3)。

.png)

图3 ZnS(Ag)涂层质量厚度对复合闪烁体β探测效率

由图3可以看出:随着ZnS(Ag)涂层质量厚度的增加,复合闪烁体的β探测效率降低,而α串道比则先降低后升高,并在5-7mg/cm2之间形成坪曲线。这是因为随着ZnS(Ag)涂层质量厚度的增加,β粒子受到ZnS(Ag)涂层的阻挡,到达其有效探测灵敏区的数量减少,β探测效率降低,在ZnS(Ag)涂层质量厚度比较小时,α粒子不能将全部能量损失在ZnS(Ag)涂层内,因而产生的光脉冲幅度较小,若低于α甄别阈则造成β假计数,使α串道比较高,随着ZnS(Ag)涂层质量厚度的增加,α粒子可以在ZnS(Ag)涂层内损失大部分甚至全部能量产生的光脉冲幅度较高,不易造成β假计数,从而α串道比较低,当ZnS(Ag)涂层的质量厚度超过一定值时,尽管α粒子可以损失全部能量,产生较大幅度的光脉冲,但由于ZnS(Ag)涂层透光性不好,造成光脉冲在ZnS(Ag)涂层内的损失,而到达光电倍增管的光脉冲幅度降低,又造成α粒子的β假计数,使α串道比升高。

4.结论

通过以上研究可以得到复合闪烁体中ZnS(Ag)涂层的最佳质量厚度5-7mg/cm2,塑料闪烁体的最佳厚度为0.4-0.6mm。